- 起重机械设计研究所

- 轧钢机械设计研究所

- 矿山机械设计研究所

- 风力发电机械设计研究所

- 工程机械设计研究所

- 锻压机械设计研究所

- 焦化机械设计研究所

- 海工机械设计研究所

- 齿轮传动研究所

- 轨道交通研究所

- 矫正机研究所

- 油膜轴承研究所

- 信息化室

- 测量控制研究室

- CAE研究室

- 标准化室

起重机械设计研究所

研发概述

太原重工股份有限公司技术中心起重机械设计研究所(以下简称“起重所”)是中国第一个大型起重机研究设计所,前身为太原重型机器厂技术科,始建于上世纪五十年代。

起重所主要进行普通桥式起重机、铸造起重机、板坯夹钳起重机、电磁挂梁起重机、干熄焦提升机、核电站起重机以及其他特种冶金起重机等大型起重产品设计,广泛应用于冶金、核电、航天、铁路、造船、环保等行业。

起重所先后获得国家科技进步奖5项,国家科技成果奖3项,省部级科技进步奖25项,成果奖1项。获得授权国家发明专利49项,授权实用新型专利87项。负责了起重设备领域15项国家标准的制定和20多项行业标准的制修订。

团队平台

起重所下设冶金、水电、核电、通用、电气、传动、三维标准等7个设计室组,拥有设计人员79人,其中成绩优异高级工程师9人,高级工程师27人,硕士研究生16人,享受国务院特殊津贴专家1人。起重所同时还是国家机械工业桥门式起重设备工程研究中心,大型专用起重机山西省重点科技创新团队,并长期与大连理工大学、太原科技大学等高校开展校企研发合作。

重大项目

起重所拥有强大的自主研发能力,近年来主持和参与了高温气冷堆乏燃料贮存系统地车设计与制造技术研究等国家科技重大专项3项,国家科技支撑计划1项,山西省重点研发计划一项。从上世纪五十年代至今,创造了我国第一台500t坝顶门机、第一台320t锻造起重机、第一台450t平炉铸造起重机、第一台1200t大型桥式起重机等“中国第一”……这些产品服务于国家重点建设项目,被誉为“国之瑰宝”和“国民经济的开路先锋”

研发前沿

起重所目前主要进行起重智能化设计、绿色化开发,先后完成梅山钢铁250t智能化铸造起重机、首钢迁安仓储吊车智能化开发;进行远程监控系统研发,为用户提供全寿命起重机使用分析;推进起重产品整机三维参数化、模块化开发,实现用数字化样机优化和验证产品,以提高设计效率和设计质量;作为起重行业标委会成员,积极推进起重产品在智能制造和运维、绿色制造、安全评估等高质量标准体系的发展。

360吨环行起重机

轧钢机械设计研究所

研发概述

轧钢机械设计研究所(以下简称“轧钢所”)成立于1957年,隶属于首批国家级企业技术中心—太重技术中心,钢管学会会员单位。轧钢所主要从事无缝钢管、大口径直缝焊管、板带材等轧钢成套生产设备的设计开发和工艺研究,是国家轧钢及冶金设备的重要设计开发基地之一,制定现行机械行业标准7项,授权专利160余项,产品荣获国家发明奖1项,国家科技进步奖3项,省部级奖项23项。无缝钢管系列化产品有热连轧机组、Assel热轧管机组、Accu-Roll热轧管机组、冷、热轧大口径无缝钢管成套机组;大口径直缝焊管产品有UOE、JCOE、RBE等不同成型方法的成套机组;板带产品有冷热轧、酸洗、连退、镀锌等成套设备。

团队平台

轧钢所设有机械、电气、液压、传动四个专业,现有专业研发人员61名,其中教授级高级工程师2人,高级工程师27人。2015年轧钢所获批建设机械工业钢管设备工程研究中心创新平台,设有博士后流动站,入站博士1人,并与东北大学、北京科技大学、太原科技大学等高校建立了产学研联合研究中心。

重大项目

项目 |

成果 |

1984年宝钢Φ140毫米连轧管机组 |

国内无缝管轧机历史上技术引进的重要一笔。中国引进的第一套无缝钢管连轧机组,使我国连轧管机的制造技术与国外差距缩短近二十年 |

2007年山东聊城海鑫达Φ325 Assel轧管机组 |

山西省科技进步二等奖,国内自主设计最大的Assel轧机 |

2008年山东墨龙TZΦ180三辊连轧管机组 |

|

2014年武进LG720大口径不锈钢冷轧管机组 |

山西省科技进步一等奖,世界最大冷轧管机组 |

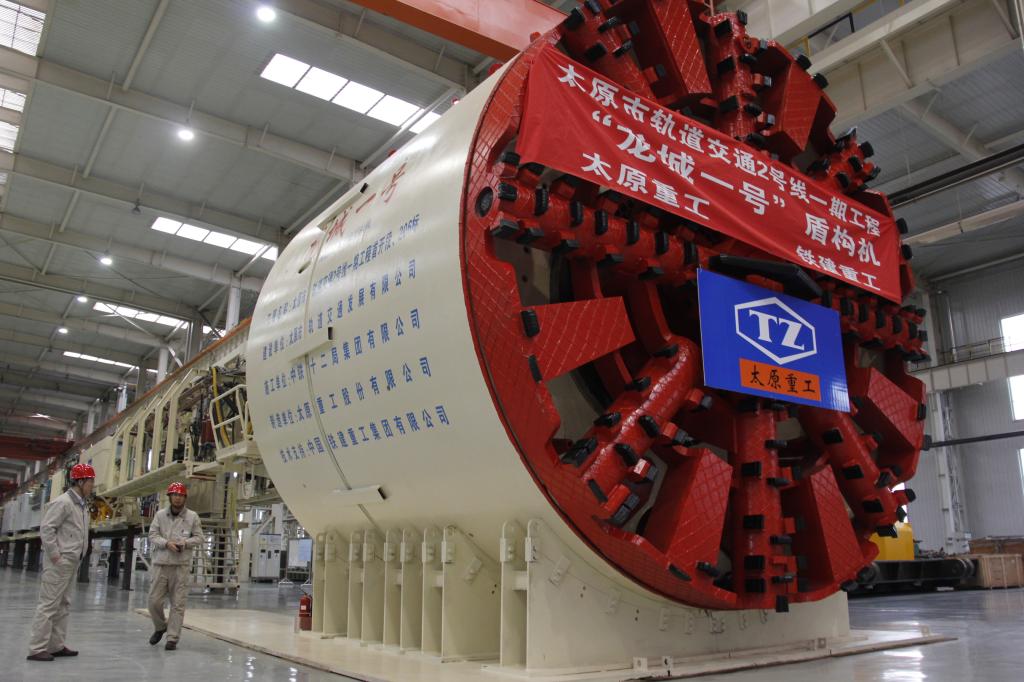

2016年太原轨道交通6.41m盾构机 |

制造8台盾构机应用于太原地铁2号线 |

2017年中钢联Φ530旋扩机组 |

国内自主设计的第一套热旋扩机组,打破了国外垄断并完成了同类型产品的出口 |

研发前沿

轧钢所传统产品不断向高端化、智能化方向迈进,新领域产品研发上采用三维建模、有限元分析、动态模拟等现代设计手段,保证装备质量最优、产品精度更高。同时,不断创新服务手段,通过自主研发设计轧制工艺模型与轧制全生命周期的运行监控、故障诊断、维护保养等实现四维一体控制体系,为用户提供更好的使用体验。用户的需求是我们前进的动力,欢迎各界朋友交流洽谈。

龙城一号盾构机

矿山机械设计研究所

研发概述

矿山机械设计研究所主要负责矿山专业中矿用机械挖掘机、矿用液压挖掘机和半连续成套工艺等机械设备方面的开发、技术进步和科研工作,主要包括以下内容:新产品的开发、传统主导产品的改进完善,国家、省、市和集团公司的重大科研课题,以及矿山用户的技术投标、矿山专业标准制修订和专利申报等。

矿山所先后获得国家级科技进步奖1项,省部级科技进步奖12项,省部级科技成果奖4项,市级科技进步奖3项,拥有已授权发明专利49项(其中PCT专利2项),实用新型专利57项,外观专利2项。

团队平台

目前,全所拥有设计人员47名,其中,机械设计人员33人,电气设计人员10名,液压设计人员4名;硕士研究生26人,成绩优异的高级工程师6人,高级工程师18人。2009年以技术中心矿山所、测控室等为主建立了矿山重型装备山西省重点实验室。矿山所每年与吉林大学、东北大学、浙江工业大学等高校在相关产品上的疑难课题方面展开产学研合作进行技术攻关,与高校的合作主要提升了产品的理论高度,并为新产品开发提供了理论计算方面的验证依据。

重大项目

1961年6月,试制成功我国第一台4立方米挖掘机,开创了太重开发研制大型挖掘机的历史;1977年6月,WK-10成功完成两台样机的试制,我所自主开发完成的WK-10A挖掘机获得机械工业部科技进步一等奖,WK-10B挖掘机获得国家优质产品金奖,以WK-10B挖掘机为主导产品的千万吨级露天矿成套设备荣获国家和机电部科技进步特等奖;2005年11月,首台WK-20试制成功,“WK-20型矿用机械正铲式挖掘机”获山西省科技进步二等奖和中国机械工业科学技术二等奖;2008年1月,我国首台WK-55试制成功;项目《大型挖掘机变频调速系统》获2009年度山西省科技进步二等奖和太原市优秀科技项目一等奖;2012年3月,自主研制的国内首台WYD260液压挖掘机投入使用,填补了国内大型矿用液压挖掘机的空白。2012年6月,世界最大的WK-75挖掘机成功下线,填补了全球空白。2012年底,自主研制的60-110E旋回式半移动破碎站投入使用;2016年,自主研制的国内首台9000t/h排土机投入使用。《大型矿用机械正铲式挖掘机系列》获中国好设计银奖;《大型矿用机械正铲式挖掘机系列研制》获“十二五”机械工业重大科技成果奖;《WK系列大型矿用机械正铲式挖掘机研制》获山西省科技进步一等奖和中国机械工业科学技术一等奖。

研发前沿

本所室将持续推进新产品开发,深入推进已有产品的改进和优化升级,全面推进产品的智能化和信息化。依托矿山采掘装备及智能制造国家重点实验室,瞄准国际矿山重型装备领域发展方向和技术前沿,紧密围绕矿山重型装备市场的重大需求,以解决关键性、共性技术问题为目标,重点围绕以下三个研究方向开展工作:(一)矿山重型装备应用基础与共性技术;(二)矿山重型装备整机研发技术;(三)矿山重型装备材料与工艺。与知名高校合作继续对产品进行基础性理论研究,为新产品开发提供理论计算方面的验证依据。与技术中心CAE室、测控室等基础科室共同完成挖掘机等产品的有限元分析、运动学仿真与计算、现场振动测试、整机性能参数测试等产品的基础科研工作。

WK-75

风力发电机械设计研究所

研发概述

风电所自2009年成立至今,承担国家国际合作项目1项,山西省重大专项项目1项,山西省重点研发计划重点项目2项,山西省科技成果转化引导专项二批项目1项,发表专利34项。

陆上风电事业蓬勃发展,为提高低风速区风能资源利用率,风电所自主研发2.5MW低风速大叶片风力发电机组,开发出适用于IEC SA风区的风电机组,目前该机型已与晋能清洁能源公司签订5个风场供货合同,装机容量300MW。

随着海上风电大规模发展,风电所自主研发5MW海上风电机组,采用高速永磁、全功率变频技术,重点解决了抗台风、抗雷击等一系列技术难题,可完全适应海上恶劣坏境。2017年9月29日太重首台5MW风机在福建兴化湾海上风场并网发电。

团队平台

太重技术中心风力发电研究所,现有职工29名,包括高级工程师5名、工程师17名、助理工程师7名,其中硕士研究生12名、大学本科生17名,设计专业涵盖机械、电气、液压、载荷计算、智能化、微观选址、有限元分析。风电所自主研发的1.5MW、2MW、3MW、5MW风力发电机组,已全部并网发电并批量生产,风机各项运行数据满足全部设计要求,达到国内外同类产品先进水平。2014风电所获“大型风力发电机组山西省科技创新团队”荣誉称号。

重大项目

2009年太重首台1.5MW风机并网,2010年太重首台2MW风机并网,2011年太重首台3MW风机并网,2013年太重首台5MW风机并网,2017年太重首台海上5MW风机并网,目前,太重风机应用于黑龙江、山西等16个风场,机组总量近850台,装机总容量1500MW有余。国家、省级重点项目如下:

项目 |

成果 |

2010年“3MW风力发电机组成套化技术及装备” |

列为山西省科技重大专项 |

2013年太重1.5MW、2MW、3MW风电机组 |

获得“山西省新产品奖” |

2015年“3MW低温高速永磁风力发电机组研制” |

获得山西省科技进步一等奖 |

2015年“大功率风力发电机组独立变桨技术联合研发” |

列为国家国际合作项目 |

2016年“2MW低风速长叶片双馈风力发电机组研制” |

列为山西省重点研发计划 |

2016年“2MW风力发电机组成果转化与推广” |

列为山西省科技成果转化引导专项 |

2017年“5MW海上高效永磁风力发电机组的研制” |

列为山西省重点研发计划 |

2017年太重研发2.5MW低风速大叶片风力发电机组 |

该机型已与晋能清洁能源公司签订5个风场供货合同,装机容量300MW |

研发前沿

风电所目前主要进行低风速大叶片机型开发,用来适应我国风资源现状,提高低风速区风能资源利用率,取得最大收益;进行大型海上风力发电机组设计,消化掌握大型海上风力发电机组整机和关键零部件的设计制造技术,提升我公司海上风电机组市场竞争力;进行智能化研究,不断提高振动监测技术、远程监控及故障诊断技术,实现风电机组的信息化。

太重风电已跨入高端风电装备的自主创新队伍,今后更会持续奋进,开拓创新,瞄准国际国内先进标杆,全面提高产品技术,以创新驱动推动企业发展,并为山西转型跨越奉献力量。

太重为三峡集团制造的海上5MW风电机组矗立在福建福清兴化湾

工程机械设计研究所

研发概述

工程机械设计研究所(工程机械所)成立于2015年,主要从事工程机械产品的设计和研发工作。至2018年,工程机械所已获得国家授权专利55项,其中发明专利21项,实用新型专利31项,外观设计3项。工程机械所研发的6400吨液压复式起重机获2015年度中国机械工业科学技术一等奖,2015年度山西省科技进步二等奖。工程机械所研发了十余个型号的工程机械新产品。系列划分为:TZC履带式桁架臂系列,TZT履带式伸缩臂系列,TZM全地面伸缩臂系列,TZL全地面桁架臂系列,液压复式起重机(含单门和复式门架两个系列),2000至6000吨环轨式起重机,100至2000吨轴线起重机,200至2000吨履带运输车等大型、特种起重运输设备。工程机械设计研究所自主开发了全地面底盘控制系统、工程起重机力矩限制器等核心关键技术。

团队平台

工程机械设计研究所职工共计25人,其中成绩优异高工1人,高级工程师5人,硕士研究生15人,设计专业涵盖机械、电气、液压、有限元分析计算。工程机械所创新能力强,现已开发研制多型号常规工程起重运输产品和专用机电液控一体化定制设备,并具有丰富的纯电动产品研制经验。工程机械所广泛开展了产学研合作工作,在项目研发过程中与大连理工大学、太原科技大学联系紧密,合作深入,攻克了业内技术难题,应用成熟。

重大项目

项目 |

成果 |

2011年研发了TZM500全地面起重机 |

以超大吨位伸缩臂起重机作为技术突破点,掌握了全地面起重机数项关键技术,跻身国内先进技术水平行列。 |

2012年研发了TZM1200全地面起重机,TZT1200履带式伸缩臂起重机 |

TZT1200为国内首创,在风电应用领域性能超越国际产品。 |

2014年研发了6400吨液压复式起重机 |

荣获山西省科技厅科学进步二等奖。 |

2018年研制了TZC750履带起重机、TZL750全地面桁架臂起重机 |

TZL750为国内首台。解决140米以下高度风力风电机组安装难题 |

研发前沿

工程机械所具备超强的新产品研发能力,设计专业包含机械、电气、液压、控制、有限元分析等。目前,工程机械所致力于解决超高风力发电机组安装难题,研制新能源起重、运输设备。工程机械所擅长于解决客户定制化需求,可进行机电液控成套设备和单系统设备的研制。工程机械所还具备全地面底盘机电液系统、控制系统,工程起重机的控制系统、力矩限制器系统等的配套能力。

TZT1200履带式伸缩臂起重机

锻压机械设计研究所

研发概述

锻压所是从事重型锻压设备研发的专业所室。自1958年成立以来,已经先后研制出各种锻压设备近200种,600余台套,其中,填补国内空白的产品有60台套,获省部级以上奖励20项,授权专利130项,编制行业标准5项,发表专业论文近100余篇。主要从事挤压设备、锻造设备、专用成形设备及打桩锤等的研发,代表性产品主要有:有色/黑色金属挤压机及后处理设备、自由锻(快锻)液压机及操作机、热模锻压机、全液压打桩锤等,还涉及10余种专用液压机,如炭素挤压机、中厚板压平机、厚板冲压液压机、金刚石液压机、砂轮液压机、SMC成形液压机、弹体成型冲孔拔伸液压机、海绵钛液压机、液压管矫机、对击锤等。

团队平台

锻压所现有人员42人,其中成绩优异高级工程师5人,高级工程师9人,工程师26人,是一支年富力强,勇于创新和团结奉献的高水平专业研发团队。通过成立专业小组,既各负其责,又交叉协作,共同完成产品投标、报价、设计和售后服务,以及科研、技术进步和新产品研发任务。另外,还通过成立专门的项目小组,积极与浙江大学、燕山大学、太原科技大学等院校开展协同攻关,发挥双方优势,促进新产品的研发,以及产品性能和质量的提升。

重大项目

锻压所依靠解放思想,抢抓机遇,较早地与发达国家企业开展合作,同时又与高校、科研所进行联合攻关,共同完成了多项国家级、省市级重大项目,取得了一系列创新成果。

项目 |

成果 |

1986,为陕西红原铸锻厂研制的63米对击锤及其配套的热切边压机 |

被称之为国内当时独一无二的“大力士”,受到航空部的高度赞扬,技术性能接近国外同类产品先进水平,为我国大型航空模锻设备填补了一项空白。获机械部科技进步二等奖。 |

1988年,50-1500吨SMC成形液压机系列产品 |

山西省重大技术攻关项目,机械工业部新产品开发项目。经部级鉴定,达到当代国际先进水平。 获机械部科技进步二等奖。 |

1990年为沈阳金杯汽车制造厂合作制造的E4B-4000MF机械压力机和1830毫米开卷落料堆垛自动生产线 |

该机是我国发展汽车工业必需的先进装备之一,具有当代国际先进水平。 获太原市科技进步一等奖,机电部科技进步一等奖,国家科技进步二等奖。 |

1997年为西安车辆厂研制的2500吨/1700吨大型双动厚板成形液压机成套设备 |

铁道部首批重点技改项目 我国第一台采取冷压成形的大型油压机,填补了我国锻压机械行业的一项空白,属当代国际先进水平,使我国设计制造大型液压成套设备跨上了一个新台阶。 |

1998年,为吉林麦达斯铝业研制的 7500吨铝挤压机 |

太重作为总承包,提供全线挤压机生产线产品,作为当今世界少见的油压传动全自动大型挤压机,其研制成功使太重牌挤压机走向一个新的发展阶段,也预示着我国大型挤压机的设计制造水平即将跨入世界先进行列。 获山西省科技进步二等奖。 |

2011年,25-200MN双柱式快速锻造液压机及操作机系列产业化 |

太原市创建一流自主创新基地产业化项目 |

2013年,225MN单动卧式铝挤压机的开发研制 |

山西省科技创新项目 |

2014年,新型双动短行程铝挤压机研制 |

获中国机械工业科学技术奖二等奖 |

2015年,110MN卧式双动短行程铝挤压机研制 |

获山西省科技进步二等奖 |

2016年,235MN单动铝挤压机研制 |

世界上最大的油传动的铝合金挤压机,填补了国际空白。 |

2015年,双柱式快速自由锻造液压机系列与全液压轨道式锻造操作机系列 |

获中国机械工业科学技术奖一等奖 |

2018年,1900kJ液压打桩锤研制 |

填补了国内空白,打破了国外技术垄断。 |

研发前沿

锻压设备研发一直向大型化、高端化和智能化方向发展,通过开展重点产品创新设计应用项目研究,积极应用先进仿真软件,开发标准化、参数化和模块化专用设计工具和工艺软件包,分散式控制系统、在线故障诊断和远程运维服务等先进技术,已成功建立了产品低成本、高质量和高效率的快速研发优势。今后,我们将致力于加快锻压设备由产品向整线成套供货转变,逐步拓宽国际市场,提升太重锻压设备的国际竞争力和全球影响力。

太重万吨压机炼铸钢系统投产

焦化机械设计研究所

研发概述

技术中心焦化机械设计研究所主要负责焦炉设备的产品设计、调试、科研开发、标准修制订等工作。先后获得省部级奖励3项,其中,5.5米捣固焦炉成套设备的开发荣获机械工业科学技术二等奖。7米顶装焦炉成套设备的开发荣获机械工业科学技术三等奖。

从上世纪九十年代末至今,通过十余年的努力,已成为推动我国炼焦设备技术发展的主要力量;完成了卧式热回收捣固炼焦、顶装煤炼焦和捣固侧装煤炼焦三种工艺的全系列成套设备的开发,所开发成套设备的技术水平达到世界先进水平,并完成多套发射塔架、舞台设备的设计工作。

团队平台

全所拥有设计人员33人,其中成绩优异高级工程师3人,高级工程师8人,硕士研究生9人,下设机械、电气、液压4个设计室组。在产学研合作方面,我所长期与太原理工大学、太原科技大学、合肥工业大学等高校建立合作关系。在2014年成功申报了山西省煤基重点科技攻关项目——《大型现代化焦炉和装备制造技术研发与工程示范》。

重大项目

1998年试制成功我国第一套热回收炼焦成套设备

2000年试制成功4.3m顶装焦炉成套设备

2003年试制成功我国第一套4.3m捣固焦炉成套设备

2004年试制成功6m顶装焦炉成套设备

2007年试制成功5.5m捣固焦炉成套设备

2010年试制成功6m捣固焦炉成套设备

2010年试制成功7m顶装焦炉成套设备

2011年试制成功6.25mSCP一体机焦炉成套设备

2014年成功签订青岛特钢7m顶装焦炉总承包项目

2015年试制成功我国第一套5.5m分体式捣固焦炉成套设备

2016年成功签订唐山榕丰5.5m捣固焦炉总承包项目

2017年试制成功国内外最大的热回收炼焦成套设备

2018年成功签订山西立恒7m顶装焦炉智能化成套设备

研发前沿

焦化所目前最新研究方向是大型焦炉成套设备智能化操作系统和绿色环保方面。卓越产品的设计开发需要先进的设计手段和方法。目前,UG三维软件和电气设计软件Eplan应用基本得到普及,利用模块化、参数化技术,通过三维CAD软件的二次开发,建立了焦罐车等数字化模型,实现产品数据管理智能化、集成化,提高产品设计效率;利用有限元分析和计算机仿真技术进行优化设计;利用现代测控技术进行产品测试试验进而改进产品质量。

青钢7米焦炉

海工机械设计研究所

研发概述

天津海工机械研究所成立于2012年。自成立以来,授权专利共19项,其中发明专利13项。主要参与了《海工平台传动件合金钢锻件技术条件》等机械行业标准的制定。主要从事海洋钻井平台、辅助作业平台、海上多功能风电安装平台等大型海洋工程装备及海洋平台吊机、液压伸缩式船用吊机、悬臂梁滑移装置等海洋平台关键配套设备方面的研发工作。同时兼顾国家发改委、工信部、天津市、天津滨海新区和集团公司重大科研专项研究,以及海工装备相关的技术投标和专利申报。

团队平台

海工所拥有设计人员48人,其中:总体专业4人,结构兼计算专业14人,轮机管系专业12人,电气专业8人,舾装专业6人,钻井专业4人;全部为本科以上学历,其中硕士研究生以上学历15人。先后与天津大学、上海海事学、719所辽宁陆海设计院、中集设计院及欧佩亚海洋工程有限公司在海洋工程装备及核心设备领域有过深入的交流与合作。

重大项目

TZ400自升式钻井平台是太重实施“蓝海”战略的首台大型海洋装备。该平台是一座海上石油天然气勘探开发作业的钢质非自航自升式钻井平台,太重拥有完全自主知识产权,该平台各项性能已经达到国际先进水平。

参与了“十二五”国家海洋海洋经济示范区《海洋钻井平台关键设备产业化》项目,在钻井平台升降装置、自动化排管机及大中型打桩锤等关键设备领域填补国内空白,打破国外公司垄断。

参与了“十三五”国家海洋海洋经济示范区《海洋资源开发超大型关键施工装备产业化》项目,通过该项目的实施,将突破海工核心装备制造技术,实现关键配套设备的国产化,全面提升自主设计制造水平,不断提升海洋资源开发超大型关键施工装备的制造能力。

研发前沿

根据《中国制造2025》中对海洋工程装备的规划,我们未来将着眼于海洋可再生能源开发装备,海上风电安装平台及风电运维平台的研发,结合我们自主研发的海上风机及液压打桩锤等核心设备的成功应用,形成整个海上风电产业链的全覆盖,可以极大的提高我们海上风电EPC工程的承包实力。

通过与MSC、瓦锡兰等国际知名海工设计公司技术交流,掌握行业最新的海工船型和设计技术,稳步提升研发实力,为海工领域发展提供技术保障。

海洋平台顺利登上驳船

齿轮传动研究所

齿轮传动研究所,拥有研发设计人员40余人,其中包括教授级高工、高级工程师15名。

从八十年代初开始,齿传传动研究所先后与美国P&H、德国SMS、日本三菱、川崎重工、意大利POMINI、奥钢联等国的多家知名企业进行技术交流与成功合作,共同研发了大量新技术、新产品。通过新产品的研发,培养了一支能独立设计各种成套设备(如起重机、轧机、风电、海工等需要机电液联合配套的设备)传动齿轮箱的专业设计研发队伍。

设计所下设主机室、冶金室、海工室、风电室和新产品开发室五个专业科室。设计人员应用国外先进设计软件,保持与多家科研机构与院校密切合作,对产品进行动态建模分析,实现产品的最优化设计。先后取得53项实用新型及发明专利的授权,完成多项新产品设计开发。

轨道交通研究所

轨道交通研究所拥有轨道交通车轮、车轴、齿轮箱、轮对集成系列产品全寿命周期的研发设计技术服务能力,专业人才覆盖材料、制造、检测等各个邻域,能适应和满足世界各地不同顾客的特殊要求。

以技术中心为依托,建立了省院士工作站、轨道交通轮轴系统山西省重点实验室、机械工业轨道交通走行关键零部件工程实验室等研发机构。技术中心积极开展对外科研合作交流,与中科院、铁科院、钢铁研究总院等科研机构长期保持密切合作,与西南交通大学、北京交通大学、太原科技大学、太原钢铁集团等共建联合实验创新团队,在中国铁路提速的各个阶段均发挥了重要作用,设计研制的国内唯一一家具有自主知识产权的时速350公里中国标准化动车组轮轴已获得中国CRCC认证并开始上线运行。

轨道交通研究所将牢记习总视察公司时的嘱托,一定充分利用好我国轨道交通和一带一路建设的历史性机遇,为在技术创新和品牌建设上创出更大的天地而不懈努力。

矫正机研究所

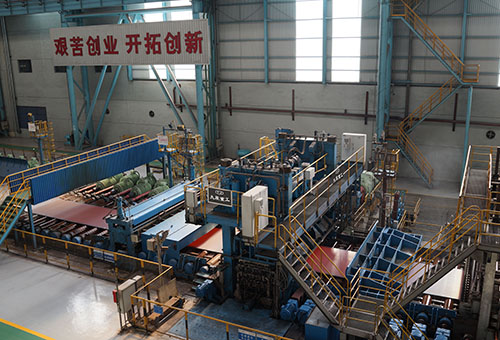

矫正机研究所拥有多名在板材矫正机设计领域工作几十年的老专家以及一批集机械设计、电气传动、控制系统、液压传动等相关专业人才的中青年设计队伍。多年来矫正机研究所不断探索板材矫正原理,深入研究矫正关键技术,掌握了矫正机的设计原理及矫正工艺基础理论,在自主创新的同时,通过引进技术、合作制造等方式,借鉴吸收国际先进技术,引进新的设计方法,消化吸收再创新,确保在板材矫正设备领域具有雄厚的研发和设计能力。

长期以来,矫正机研究所通过不断创新与产品设计经验总结,对矫直机产品深度划分,分别研究,将矫直机性能大幅提升。板材矫直机系列从5辊到23辊,矫直厚度从0.2-120mm;7辊、9辊、11辊全液压矫直机矫直厚度可到120 mm,矫直宽度可达5500 mm;系列产品广泛应用于钢铁、复合板、铝、钼、钨、锆、钛等材料生产线。

矫正机研究所先后荣获国家技术发明奖1项、国家科学技术进步奖2项、中国机械工业科学技术奖3项、山西省科技进步奖3项,获得国家发明专利6项,制订了JB/T1465《辊式板材矫直机系列参数》和JB/T3164《辊式板材矫直机技术条件》行业标准。

5m预矫正机

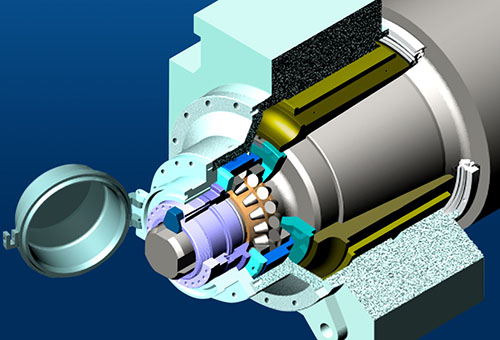

油膜轴承研究所

所室概述

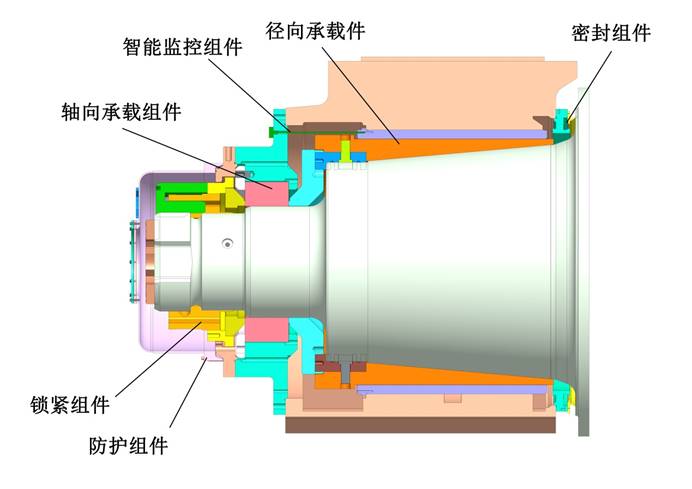

油膜轴承研究所建于1958年,是我国唯一从事轧机油膜轴承基础理论研究、轴承材料研究、轴承设计开发、制造工艺研究、润滑系统设计的专业机构,同时进行其他行业(如能源电力、海洋船舶等)高端滑动轴承的材料研究及产品开发,进行摩擦过盈结构件(如挤压机挤压筒组件、风电锁紧盘组件)的材料研究及产品开发。轧机油膜轴承产品作为一张太重的名片曾获得机械部科技进步三等奖、国家金质奖、“中国名牌产品”、“山西省名牌产品”、 山西省科技进步二等奖、太原市科技进步一等奖等奖励,获得国家专利28项,制定了行业和国家轧机油膜轴承标准各1项,为中国轧机油膜轴承的发展做出了巨大的贡献。

团队平台

研究所现有在职职工17人,其中高级职称5人,中级职称11人,初级职称1人。设有设计科、工艺科两个部门,同时设有机械工业轧机油膜轴承重点实验室、重型机械协会油膜轴承分会秘书处等科技机构,进行油膜轴承产品研究及技术咨询服务。研究所还与国内外轧机设计商西马克、西门子、达涅利、三菱、中国一重、中国二重、中冶集团等在产品配套设计方面有着长期的合作,同上海交大、上海大学、太原科技大学、西安交通大学等在产、学、研方面保持着良好的合作关系。

重大项目

太重轧机油膜轴承在国内市场占有率达85%以上,且产品远销日本、印度、德国、巴西、南非、俄罗斯、乌克兰、越南、墨西哥、哈萨克斯坦、台湾等10多个国家和地区。为1100多个热轧板带轧机、130多个冷轧板带轧机、320多个中厚板轧机进行了配套。

项目 |

成果 |

《TZ》牌ZYC160—1800轧机油膜轴承 |

被评为“中国名牌产品” |

《TZ》牌ZYC160—1800轧机油膜轴承 |

被评为“山西省名牌产品” |

《TZ》牌ZYC160—1800轧机油膜轴承 |

获国家金质奖证书 |

轧机油膜轴承行业标准 |

获机械部二等奖证书 |

《TZ》牌ZYC1300油膜轴承 |

获机械部科技进步三等奖证书 |

《TZ》牌ZYC500静—动压油膜轴承 |

山西省科技进步二等奖证书 |

《TZ》牌ZYC900油膜轴承 |

获山西省科技进步二等奖证书、太原市科技进步一等奖证书 |

《TZ》牌ZYC1350—84WJ油膜轴承 |

获山西省科技进步二等奖证书 |

研发前沿

依托公司油膜轴承制造基地,在高精度、高可靠性滑动轴承及相关零部件制造、检测与试验方面,在挤压筒组件、风电锁紧盘相关零部件制造、检测与试验方面均具有雄厚的实力,产品直径覆盖Φ160-2000mm。研究所在轧机油膜轴承基础理论、动-静压润滑技术、密封技术、轴承材料、巴氏合金结合技术、轴承智能监控、轴承试验及技术标准等方面保持领先地位,可针对各类轧机(热轧板带机、冷轧板带机、中厚板轧机等)工况要求为用户提供定制化的解决方案,如为新建轧机油膜轴承设计、旧轧机油膜轴承升级改造,服役轧机油膜轴承备件设计等。

信息化室

研发概述

太重技术中心信息化室是太重技术中心的信息化技术应用研究部门,负责技术中心信息化相关工作,包括网络建设和运维、计算机软硬件维护、应用开发、信息化规划、实施以及技术服务等;我室是省计算机行业协会企业信息化委员会的挂靠单位,同时为社会各界企业信息化工作提供咨询和服务。

团队平台

太重技术中心信息化室现有技术人员十余名,承担着IT运维管理、软件开发、安全体系建设、设计协同平台建设、办公信息化平台建设、远程监控平台建设等多项信息化工作,为技术中心的两化融合发展提供了有力的技术支持和保障。

通过这些项目的实施,信息化室培养了一支既懂IT技术又懂业务专业的技术队伍,具备对信息化应用进行充分分析、深入应用的开发能力,具有了承担各类信息化应用项目的能力,具有实施制造业信息化工程的丰富实践经验。

重大项目

多年来,我们承担完成了国家、省、市及企业多项信息化项目,使太重技术中心的信息化水平上了一个新台阶,成为制造业信息化工程国家级示范企业,我室也得到了快速成长。

1、完成了国家信息产业发展基金项目“利用PDM实现企业产品信息集成”,荣获国家倍增计划优秀项目 |

2、完成了省技术创新重点项目“基于PDM的重型机械设计系统”,被评为山西省科技进步二等奖。 |

3、 “复杂定制产品全生命周期信息化工程规划的理论与应用研究”,经由省科技厅鉴定达到国内领先水平。 |

4、完成了山西省技术创新项目“智能化集成化产品设计系统开发与应用”。 |

5、完成了制造业信息化工程项目“山西省制造业信息化示范企业信息化方案设计”。 |

6、完成了国家863项目“重大技术装备模块化参数化智能化协同设计系统”。 |

前沿手段

我们深刻体会到要想塑造国际竞争力,与对手竞争,必须借助信息化技术来推动工业化进程,太重需要在设计数字化、管理信息化、产品智能化、服务现代化等方面落地实施,来实现企业数字化转型,所以信息化室根据技术中心的具体情况,结合大数据、云计算、无联网等IT技术制定了“一个体系、三个平台”的信息化规划目标。

通过产品生命周期管理平台、产品服务云平台、数据中心的建设,提高产品全生命周期数据的安全性和准确性,为太重产品提供充分的数据支撑,并不断推动创新。与此同时,通过对研发工具、标准体系、实验平台的共享,带动同行业企业研发水平的全面提升。

测量控制研究室

所室概述

太原重工股份有限公司技术中心测量控制技术研究室原名:强度研究室,成立于1955年,主要从事机械结构强度计算、试验分析和机械产品检测评估等工作。1990年经山西省机械工业厅、山西省技术监督局批准成立山西省采掘冶金起重设备质量监督检测站,承担全省采掘、冶金、起重设备的质量监督与检测工作。自成立以来主持或参与完成了国家863计划、国家重点新产品研发计划、省科技重大专项等国家及省级科研项目20余项,获得国家科技发明一等奖1项、二等奖1项,国家科技进步二等奖2项、省(部)科技进步二等奖以上5项,制定国家标准3项、行业标准5项,授权发明专利15项。

团队平台

太原重工股份有限公司技术中心测量控制技术研究室现有专职技术人员11名,其中正高级工程师2名、高级工程师5名、工程师4名;研究生:6名、本科生:4名、专科生:1名。同时还有合作高校流动研究人员5名。

实验室有:振动分析与故障诊断实验室、强度分析与应力检测实验室、传感器设计与寿命评估实验室。

研发平台包括“矿山采掘装备及智能制造国家重点实验室”(2015年科技部批准),“山西省高端重型装备智能制造重点创新平台”(2017年山西省科技厅批准)。

2009年与西安交通大学机械制造系统工程国家重点实验室共同成立“重型装备监测与诊断联合研究室”,致力于重型装备动力学分析、状态监测、故障诊断、过程控制等方面的技术研究以及企业重点实验室的建设。2015年成为解放军总装备部太原卫星发射中心“科研战略合作单位”,在军工装备的试验评估、分析优化方面开展合作研究。

项目业绩

序号 |

项目名称 |

1 |

黄河龙羊峡500吨双向门式起重机试验 |

2 |

MDAS多通道数据处理系统研制 |

3 |

宝钢铸造起重机可靠性试验与疲劳寿命评估 |

4 |

鞍钢12机架微张力减径机组试验研究 |

5 |

太原、酒泉、西昌卫星发射中心发射塔架强度试验 |

6 |

110MN卧式双动正向铝挤压机强度试验 |

7 |

1.5、2.0、3.0、5.0MW风力发电机组载荷计算与现场试验 |

8 |

三峡工程1200吨桥式起重机刚度强度实时检测系统研制 |

9 |

国家核电AP1000大型结构件强度试验与吊装监测 |

10 |

海南文昌航天发射中心塔架检测评估 |

仪器与研究内容

1.仪器及系统

以东方所INV2366为主、由各类传感器配套的静态应力测试系统;以必创EX404无线动态应变仪、东华DH5922采集仪为主、由各类传感器配套的动态数据采集系统;INV306、WAVEBOOK516大容量数据采集分析系统;以B&K2511测振仪为主机、由电荷放大器、加速度传感器、校准器组成的振动测试分析系统;以全站仪TOPCON、经纬仪、水准仪组成的几何变形量检测系统;以液压信号采集仪HYDAC5060为主的液压测试分析系统;以电能质量仪Fluke1760为主的电气测试分析系统;以红外热像仪FOTRIC226为主的温度测试系统;以天远OK10三维激光扫描系统为主的3D逆向工程测量系统。

2.试验研究内容

机械结构静、动态应力试验;

传感器设计与测控系统开发;

整机动态参数(力能、运动、电气、振动)的试验检测;

产品整机调试试验和鉴定性试验;

机械设备故障诊断;

现场动平衡检测;

振动与模态试验;

振动时效处理;

机械结构疲劳试验、寿命评估。

CAE研究室

研发概述

太原重工技术中心CAE研究室成立于2000年,先后参与完成了公司绝大多数重大新产品的开发工作,涉及起重设备、新能源装备、核电设备、工程机械、矿山设备、锻压设备、轧钢设备等多领域产品的仿真分析及优化设计等。参与开发的新产品多次获得中国机械工业科学技术奖及山西省科学技术奖。科室申请并授权十余项发明专利及实用新型专利,完成核电产品标准制定二项,三维软件设计标准9项。

CAE研究室主要从事和负责对产品的关键技术和核心问题开展虚拟样机数值仿真研究,包括动力学分析、系统仿真,机电液一体化分析等研究。配合完成新产品开发中的仿真分析工作及中心各产品所室委托的任务。持续对产品疲劳寿命分析、优化分析和振动分析等方面进行规范化,标准化研究。负责CAD设计平台的建设、维护、升级、二次开发、规范制订、培训与技术推广等工作。

团队平台

CAE研究室现有技术人员11名,其中教授级高级工程师1名、高级工程师6名、工程师5名;研究生以上8名、本科生3名。成员拥有CAEMC-国际注册CAE工程管理咨询师认证。依托矿山采掘装备及智能制造国家重点实验室、山西省高端重型装备智能制造重点科技创新平台、山西省重型装备智能制造院士工作站等平台,与浙江大学、吉林大学、东北大学、大连理工大学等开展产学研合作,针对重型机械产品数字化、智能化仿真技术进行深入研究,解决各类产品实际问题。

CAE研究室近十年来主持或参与完成了公司各类科研项目共计一百余项,其中完成了国家863项目《75立方米大型露天矿用挖掘机研制》中子课题2项,国家科技重大专项《CAP1400核岛重大设备设计技术研究》子课题1项,省级项目3项,公司及技术中心重点开发项目三十余项。近年来主要完成的项目如下:

1、双柱式快速锻造液压机成套设备数字化样机 |

2、铸造起重机数字化样机研究 |

3、TZM500全路面伸缩臂起重机关键部件有限元分析及优化 |

4、基于AP1000的核电起重机与钢制安全壳耦合抗震分析研究 |

5、基于几何参数的桥式起重机主梁优化 |

6、风力发电机轮毂主轴疲劳分析及主要影响因素研究 |

7、面向主导产品的CAE分析规范化研究 |

8、基于时间历程响应的核电站起重机抗震分析研究 |

9、风力发电机机舱内部气流组织与散热特性研究 |

10、挖掘机工作装置机电协同仿真研究 |

11、基于IIW国际焊接标准的焊缝应力及疲劳寿命分析方法研究 |

12、冷轧管机主传动系统惯性力平衡、扭振及动态响应研究 |

前沿手段

CAE研究室成员熟练掌握AUTOCAD、UG NX、SolidWorks等CAD软件,以及ANSYS、NX Nastran、Simpack、ADAMS、Simufact、SimulationX、EDEM、等通用有限元分析软件以及动力学分析软件等。同时依托云计算平台、图形工作站,可以根据产品不同需求进行仿真分析。包含和集成以下学科领域:有限元(强度,刚度,稳定性,结构动力学响应,温度场,冲击等)、多体动力学、疲劳耐久性、振动与声学分析、流体传动、电力拖动等系统级建模分析、控制系统分析、机电液一体化分析、可靠性分析、可视化仿真等。目前工作重点是以产品为研究对象,建立产品的数字化样机,用数字化仿真技术,实现机、电、液联合仿真,研究多学科的耦合分析及优化分析,初步建立融现代设计方法、现代分析方法于一体的数字化样机体系。

标准化室

研发概述

1954年太原重机厂设计科成立标准化组(标准化室)。当时由标准小组和传动小组组成。1985年初,传动组划分出成立机械传动室后,标准化室负责相关的标准化工作。上世纪60年代,完成了基础系列标准、起重机零部件标准、轧钢设备零部件标准、挖掘机零部件标准、水压机零部件标准和传动零部件系列标准等企业标准。参加了历次《重型机械标准》制修订工作。2000年以来,制修订了50余项国家标准、30余项机械行业标准和6项重型机械标准。获得省部级二等奖以上7项,行业标准化先进个人8次,分别获得全国和山西省企业创新方法大赛二等奖、特等奖。获得发明专利4项,实用新型专利9项。

标准化室是技术中心的一个基础研究室,主要研究和服务的工作有:

(1)、国内标准的宣传、贯彻、实施、检查和服务。

(2)、相关国家标准、机械行业标准和公司标准的制修订及审查。

(3)、通用标准零部件的开发设计。

(4)、专业产品配套的非标零部件的开发设计。

(5)、国际标准和国外先进标准的收集、翻译和汇编。

(6)、三维标准件库的建立及维护。

(7)、动力传动件的开发研究。

(8)、《重工科技》的编辑出版。

团队平台

目前,标准化室共有人员9人。其中高级工程师4人,工程师4人,技术员1人;研究生2人,大学本科6人,大专1人。

与中机生产力促进中心长期合作,致力于国家标准、行业标准的战略研究及标准制修订工作,同时对企业标准化活动进行探讨交流,有效提升了企业标准体系建设水平。

重大项目:

1、装备制造业动力传动全球化标准战略研究(国家质量监督检验检疫总局2007年公益性行业科研专项) |

2、中国机械工业联合会组织的《重型机械标准》制修订工作 |

3、太重标准体系标准的全文数据动态信息管理系统的开发 |

4、三维标准件库的建立及维护。 |

5、卷筒用球面滚子联轴器、轧机用鼓形齿万向联轴器、风电设备用联轴器和轨道交通用联轴器等多种标准传动零部件研究 |